解決鋼結構點焊鍍鋅后的焊點腐蝕問題。 在達克羅技術引入之前,復合結構采用點焊技術和鍍鋅保護,導致表面質量和產品保護較差。先點焊后鍍鋅,產品出廠后因為總成夾層之間酸性溶液不干凈而被腐蝕。如果先鍍鋅再點焊,焊點處的鋅層會被破壞,外觀質量得不到保證。工藝部門進退兩難。

了解詳情

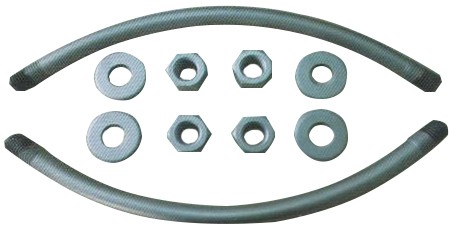

對于達克羅的制作工藝,一定要熟悉。目前加工達克羅有專門的涂層清洗設備。這項技術在我們的生活中發揮了重要作用。達克羅處理時,請說明達克羅金屬涂覆的高防銹性能。 達克羅防腐處理是一種新型的防腐鋅鋁涂層鹽霧試驗。表面顏色可達數百小時。滲透性防銹。環保。適用于緊固件、結構件和金屬零

了解詳情

在耐磨、耐酸、耐酸、耐堿等傳統涂料中,傳統涂料的缺陷直接影響其進一步推廣應用。用達克羅做底漆,然后在其表面涂上有機涂料,可以很好的解決這個問題。 這樣既能解決原涂層耐刮擦性和耐堿性差的問題,又能得到不同顏色的涂層,擴大了涂層的應用范圍。可采用電泳涂裝、靜電噴涂、靜電噴涂等方

了解詳情

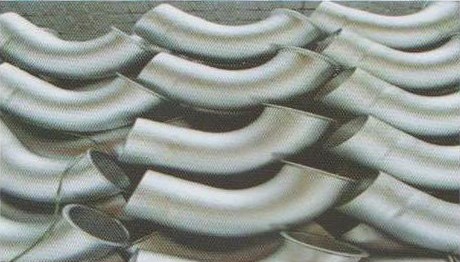

達克羅金屬涂覆的處理工藝有點類似于油漆。達克羅液買回來后,調配好,然后直接沾在零件上,再烘干固化。達克羅的基本處理方法是浸涂。在實際處理中,根據待處理零件的加工能力和零件的尺寸、形狀、質量及要求的性能,采用吊浸或筐浸。涂層厚度一般為2至15微米,可根據防腐要求通過改變浸漬時間和甩干速度

了解詳情

根據產品要求的不同,緊固件有多種表面處理方法和加工工藝。根據表面處理方法,有許多方法,如油漆,電鍍,化學鍍,真空鍍膜,浸鍍,陽極氧化,化學噴砂硬化,涂層,氣相沉積,滲碳,滲氮,表面淬火等。技術越來越優越,有很多方法,如物理、化學、電加工、機械、冶金等。 目前在大眾中比較流行

了解詳情

(1)優異的耐蝕性:對于未鈍化的鍍鋅層,在鹽霧實驗中,1um-3um厚度的彩虹鈍化膜在10小時內就會被腐蝕,200小時就會磨損。在達克羅的鹽霧試驗中,腐蝕1um需要100小時,比傳統表面處理的耐腐蝕性高7到10倍。 (2)耐濕熱性:在35℃±2℃、95%濕度下循環試驗240

了解詳情

在達克羅技術引入之前,復合材料結構件采用達克羅金屬涂覆溶液、點焊技術和鍍鋅保護,導致表面質量和產品保護較差。鍍鋅前進行點焊,出廠后產品生銹是由于總成夾層酸洗不干凈造成的。如果點焊前進行鍍鋅,會損壞焊點處的鋅層,外觀質量得不到保證。工藝部門左右為難。 采用達克羅技術后,達克羅

了解詳情

達克羅金屬表面處理鍍鋅,即冷鍍鋅,是將工件置于電解液中,使電鍍后的金屬沉淀沉積在工件上形成鍍層。 其薄鍍層一般為4~12微米,遠小于熱鍍鋅后產生的鍍層厚度。而且由于屬于電鍍工藝,容易產生氫脆。特別是對于高強度產品,由于材料強度越高,其氫脆敏感性越大,更容易產生氫脆,對產品質

了解詳情

為了保證達克羅加工能夠充分發揮其作用,在完成這一加工活動后,有必要對其質量進行一定程度的鑒定和測試。讓我們看看哪些方面可以識別它。 一,外觀檢查。這方面的檢測非常簡單全面,只要在自然光的照射下用肉眼觀察就可以了。達克羅處理后,零件表面必須非常光滑,有光澤,無氣泡、裂紋、色點

了解詳情

近年來一些金屬配套零件采用了達克羅表面處理方法,達克羅表面處理方法具有不腐蝕零件表面,處理后零件表面呈金屬色、美觀大方,不生銹、耐腐蝕,且涂層不易脫落,生產成本低等優點。達克羅液是由一定成份的粉末加兌一定溶劑而形成的溶液,目前采用的設備在進行達克羅處理時,其中在零件浸液工序,達克羅液不

了解詳情